Ziemniaki zamiast grafitu. Polscy naukowcy chcą zrewolucjonizować baterie

Ciemną stroną zielonych technologii jest konieczność wykorzystania do ich produkcji rzadkich surowców, które nie zawsze są pozyskiwane w sposób etyczny. Naukowcy z Uniwersytetu Jagiellońskiego opracowali metodę, która pomoże to zmienić. Udało im się zastąpić grafit m.in. skrobią z ziemniaka.

Prognozy rozwoju rynku mówią jednoznacznie, że w perspektywie najbliższych siedmiu lat globalne zapotrzebowanie na energię elektryczną z różnego rodzaju akumulatorów, baterii czy magazynów energii wzrośnie co najmniej kilkukrotnie, a w niektórych branżach nawet kilkunastokrotnie.

Magazynowanie energii - wyzwanie nowych czasów

Czynnikami tak dużego wzrostu jest przede wszystkim realizacja przepisów klimatycznych. Znaczący udział w rozwoju rynku akumulatorów ma również rosnący segment pojazdów elektrycznych, jak i szybko powiększająca się sieć lokalnych prosumentów wytwarzających energię z instalacji fotowoltaicznych.

Ze względu na problemy w przesyłaniu do sieci energetycznej energii od prosumentów oraz na warunki jej rozliczania, szybko rośnie zapotrzebowanie na lokalne magazyny energii zdolne zaspokoić potrzeby pojedynczych gospodarstw domowych czy zakładów pracy.

Na Uniwersytecie Jagiellońskim opracowano technologie materiałowe magazynowania energii, które pozwolą uniezależnić się od zagranicznych dostawców drogich metali i grafitu, które są potrzebne do produkcji akumulatorów.

Naukowcy opracowali technologie, które spełniają wymogi tzw. zielonej chemii. Dzięki nim produkcja niektórych komponentów pozostawia zerowy ślad węglowy, a prototypy akumulatorów wykazują porównywalne lub lepsze parametry od tych obecnie produkowanych. Warto jednak zaznaczyć, że wciąż produkcja całego ogniwa wiąże się z zostawieniem śladu węglowego, który jednak jest radyklanie obniżony.

Polacy zamiast grafitu do budowy baterii wykorzystują skrobię z ziemniaków

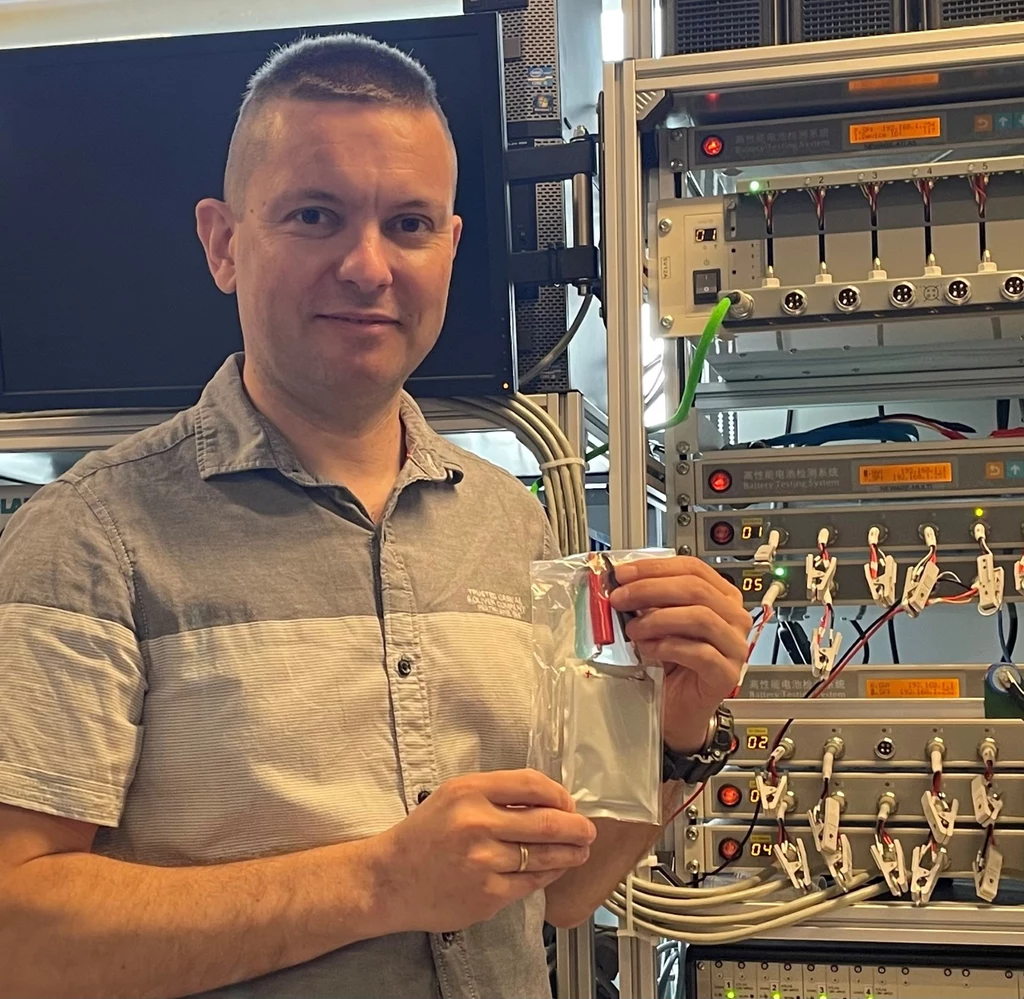

Zespół Technologii Materiałów i Nanomateriałów Wydziału Chemii Uniwersytetu Jagiellońskiego pod kierownictwem prof. Marcina Molendy opracował rozwiązania, które dają szansę pojawienia się nowych produktów na rynku magazynów energii i akumulatorów, w tym również tych przeznaczonych do pojazdów z napędem elektrycznym.

Efektem kilkunastoletnich badań jest technologia, która praktycznie wyeliminuje konieczność korzystania z rzadkich i nieekologicznych surowców, takich jak kobalt czy grafit.

Polska technologia pozwala produkować materiały anodowe w oparciu o żel węglowy (carbogel). Jest on pozyskiwany ze skrobi, która może być ekstrahowana np. z ryżu, ziemniaków czy kukurydzy. Skrobia jest poddawana m.in. żelatynizacji z użyciem wody, a następnie kontrolowanej pirolizie ze spalaniem wydzielających się gazów.

Innowacyjna metoda pozwala całkowicie zastąpić w produkcji akumulatorów grafit przy zachowaniu pełnej wydajności baterii. Wykonane testy potwierdziły wysoką żywotność anod na poziomie ponad 1500 cykli ładowania.

Akumulatory bez kobaltu

Zespół z Uniwersytetu Jagiellońskiego opracował również autorską technologię LKMNO, która pozwala wyprodukować wysokonapięciowe katody do akumulatorów litowo-jonowych bez udziału kobaltu, z 5-krotnie mniejszą ilością niklu i 2-krotnie mniejszą ilością litu (w porównaniu do materiałów NMC).

Zobacz również:

Jest to bardzo ważny wynalazek, ponieważ około 15-30 proc. światowej produkcji kobaltu pochodzi z rzemieślniczego górnictwa w Demokratycznej Republice Konga. Zgodnie z szacunkami Amnesty Inetrnational, że do jego wydobycia jest zatrudnionych około 35 tys. dzieci, które zaczynają pracę od siódmego roku życia.

Produkcja innowacyjnej katody, która nie wymaga użycia kobaltu, również jest wytwarzana w procesie zielonej chemii. Zastosowane metody gwarantują niską energochłonność produkcji ogniwa, przy której nie powstają żadne stałe czy płynne odpady, a gazy procesowe są przetwarzane do dwutlenku węgla, azotu i pary wodnej.

"Koszt wytworzenia katody LKMNO jest dwukrotnie mniejszy w porównaniu z kosztami produkcji najnowocześniejszych katod klasy NMC, w których jest nikiel, mangan i kobalt. Dodatkową przewagą naszego rozwiązania jest to, iż użyty w akumulatorze lit, którego potrzeba dwukrotnie mniej niż w NMC, jest w pełni efektywny. We współczesnych bateriach litowo-jonowych lit, który jest dość kosztowny, pracuje w około 50 proc. To czyste marnotrawstwo. W modelu LKMNO jest on wykorzystany w 100 procentach" - wyjaśnia prof. Marcin Molenda.